HISTORIA DE ÉXITO - Detección de una falla eléctrica crítica usando EI Analytic y PHANTOM

En una planta de manufactura automotriz establecida en Marruecos, un componente crítico en la producción empezó a exhibir un comportamiento de vibración anormal

Aspectos claves del contexto:

- Cliente: Manufacturera automotriz internacional

- Ubicación: Marruecos

- Tipo de equipo : Maquina estampadora 1000 T

- Problema inicial: Ruido inusual y sospecha de vibración anormal

- Asociado involucrado: CBM Partners

- Fecha de intervención: 16 de Mayo de 2025

- Lider del proyecyo: Abdelilah SERDI, Consultor en CBM

- Objetivo: Identificar el origen de la causa de la anormalidad a través de una monitoreo de vibración estructurado

El objetivo del cliente fue detectar oportunamente fallas potenciales, sin interrumpir la producción o realizar mantenimientos intrusivos.

Tecnología usada

- 12 sensores de vibración inalámbricos PHANTOM – Erbessd Instruments

- Plataforma de monitoreo en la nube EI Analytic

- Monitoreo basado en un sistema de adquisición de datos continuo

- Sistema de alarma configurado según los límites específicos de cada equipo

Síntoma detectado tras 12 horas de adquisición de datos

Doce horas después de la activación de los sensores PHANTOM, el sistema EI Analytic diparó automáticamente una alarma indicando un comportamiento anormal en la vibración.

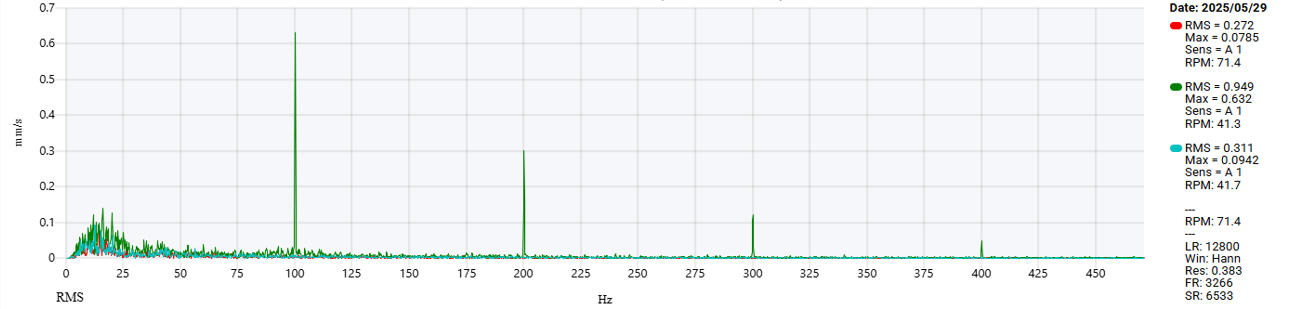

Características del espectro de la FFT:

- Picos claros y repetidos en frecuencias de 100 Hz, 200 Hz y 300 Hz

- Frecuencias perfectamente alineadas a múltiplos de la frecuencia de la fuente de alimentación (50 Hz)

- Ausencia de componentes mecánicos típicos (ej. desbalanceo, desalineamiento, sistema de engranajes).

Diagnóstico

Posible origen la falla:

- Desequilibrio en las fases

- Defecto en el aislamiento

- Ruido de la conmutacion del PWM del variador de frecuencia

✔ La detección solo fue posible mediante el monitoreo continuo de vibraciones.

Espectro de la vibración observado

Acciones recomendada (ejecución pendiente)

1. Realizar un análisis de corriente del motor ( desbalance y armónicos)

2. Inspección de las conexiones eléctricas y la puesta a tierra

3. Verificar las configuraciones del variador de frecuencia

4. Realizar pruebas de resistencia de aislamiento

Impacto económico estimado

Gracias al análisis oportuno:

- La falla fue identificada antes de que se produjera el fallo

- Una intervención enfocada está siendo planeada

- Se evitó un costo estimado por remplazo de motor de €300,000

Beneficios al cliente

- Monitoreo continuo sin detener las operaciones

- Detección temprana de una falla eléctrica no visible

- Prevención de un paro no planeado

- Se evitaron costos por €300,000

- Validación de la estrategia de mantenimiento predictivo

Testimonio del proyecto

Gracias al poder de la plataforma EI Analytic y a los sensores PHANTOM de Erbessd Instruments, pudimos generar una alerta confiable en menos de 12 horas.

Mediciones posteriores revelaron indicios de una deficiencia de lubricación y un defecto en el rodamiento, lo que reforzó la gravedad del caso y confirmó una degradación mecánica.

Esta es una demostración concreta del valor que aporta el mantenimiento predictivo en un entorno industrial de alta exigencia.”

— Abdelilah SERDI, Consultor de CBM – CBM Partners